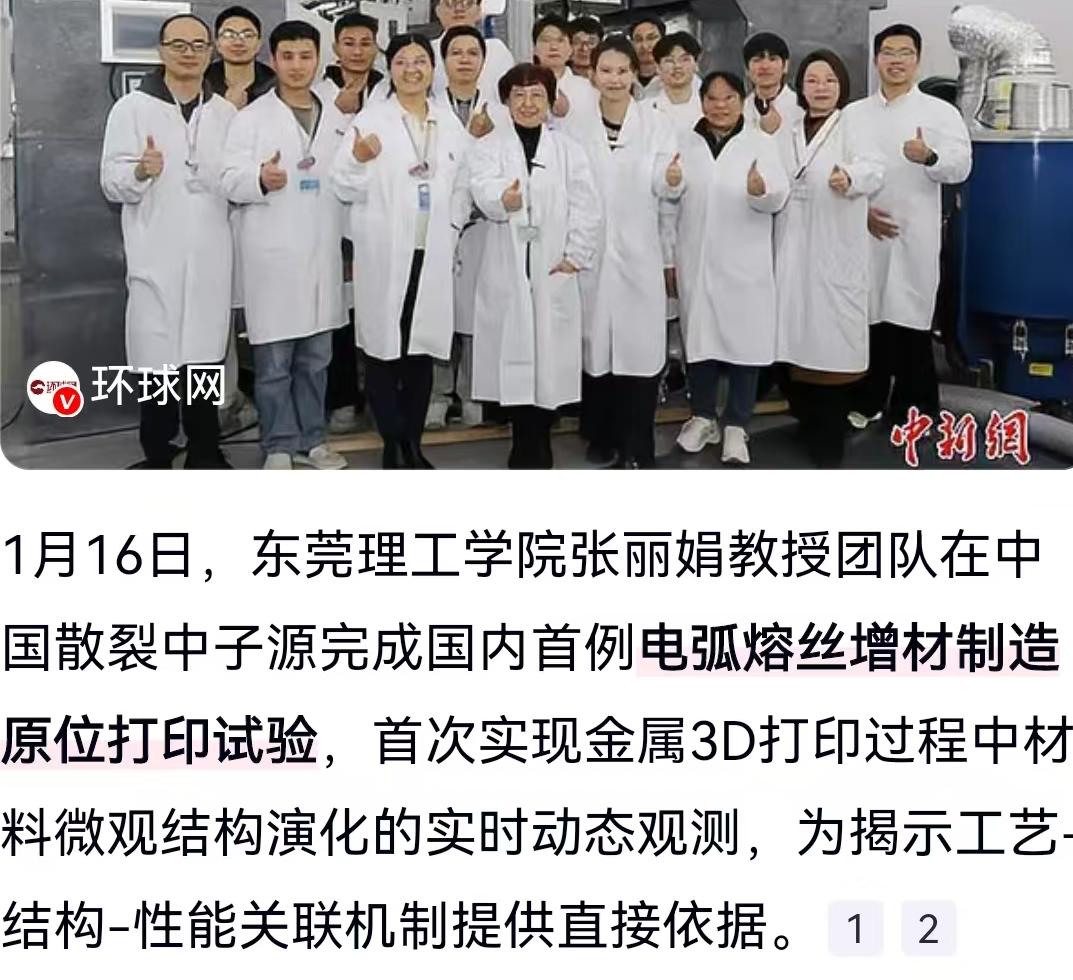

1月16日,在东莞松山湖科学城,一项“透视”金属心脏的实验取得了关键性突破。东莞理工学院张丽娟教授团队,依托“国之重器”中国散裂中子源,成功完成了国内首例电弧熔丝增材制造原位打印试验。这名字听着有点绕,翻译成大白话就是:科学家们第一次在生产金属3D打印产品的过程中,睁着眼睛看清了金属内部微观结构是怎么变化的。 对于搞制造的人来说,这事儿的意义不亚于在黑屋子里装了一盏探照灯。 要理解这次突破有多难,得先了解我们在造东西时面临的“盲盒”困境。传统的金属加工,无论是铸造还是锻造,我们只能看到最后成品的样貌。如果成品出了问题,想反推是哪一步出了差错,难度极大,就像厨师端出一盘失败的菜,只能靠猜是火大了还是盐少了。而在金属3D打印领域,这个情况更复杂。电弧熔丝增材制造技术,虽然听起来高大上,原理其实就是用电弧产生的热量把金属丝熔化,像堆积木一样一层层堆出零件。这项技术因为效率高、成本低,特别适合制造那些大尺寸、结构复杂的构件,在航空航天、高端装备制造领域是绝对的香饽饽。 但问题来了,打印过程中,金属要经历极速的加热和冷却,也就是所谓的“快速热循环”。这短短的一瞬间,金属内部的原子在干嘛?晶粒怎么生长?有没有产生微裂纹?以前,我们看不见。只能等打印完了,把样品切开,放到显微镜下观察那个“死”去的结构。张丽娟教授团队这次做的,就是让这个过程“活”了起来。 他们用的秘密武器,就是中国散裂中子源。这东西被称为“超级显微镜”,中子束拥有极强的穿透能力,能像X光透视人体一样穿透厚重的金属。更重要的是,它的分辨率极高,能把金属内部原子级别的排列看得清清楚楚。在这次试验中,团队把电弧熔丝打印设备直接搬到了中子源面前,一边打印,一边用中子束“盯着”看。 这种“制造与表征同步进行”的一体化研究模式,彻底打破了以前只能看“最终结果”的局限。科研人员在金属熔化、凝固的每一个瞬间,都能捕捉到材料微观组织的演化规律。这意味着,工艺参数(如温度、速度)、微观结构(如晶粒大小、取向)和最终性能(如强度、韧性)这三者之间的黑箱被打开了。 这项成果不仅仅属于实验室,它属于广东省重大应用基础研究项目中“超常凝固及固态相变行为与显微组织形成机理研究”这一核心课题。其背后的实用价值巨大。我们常说的大国重器,很多部件极其复杂且造价高昂,如果因为内部微观缺陷导致报废,损失动辄成百上千万。有了这种原位观测能力,工程师就能在打印过程中实时调整参数,确保每一个晶粒都听话地排列,从而制造出性能更优越的高端装备构件。 从东莞出发,中国散裂中子源这次又立了一功。它不仅证明了我们在硬件设施上的领先,更展示了我们在材料科学基础研究上的深度。以前我们只能模仿别人的工艺,现在我们有能力看清变化的本质,这本身就是一种底气。对于普通消费者来说,这也许意味着未来开的车、坐的飞机会更安全、更轻便,而这一切,都始于1月16日那次对金属内部世界的成功“窥探”。 以上内容仅供参考和借鉴