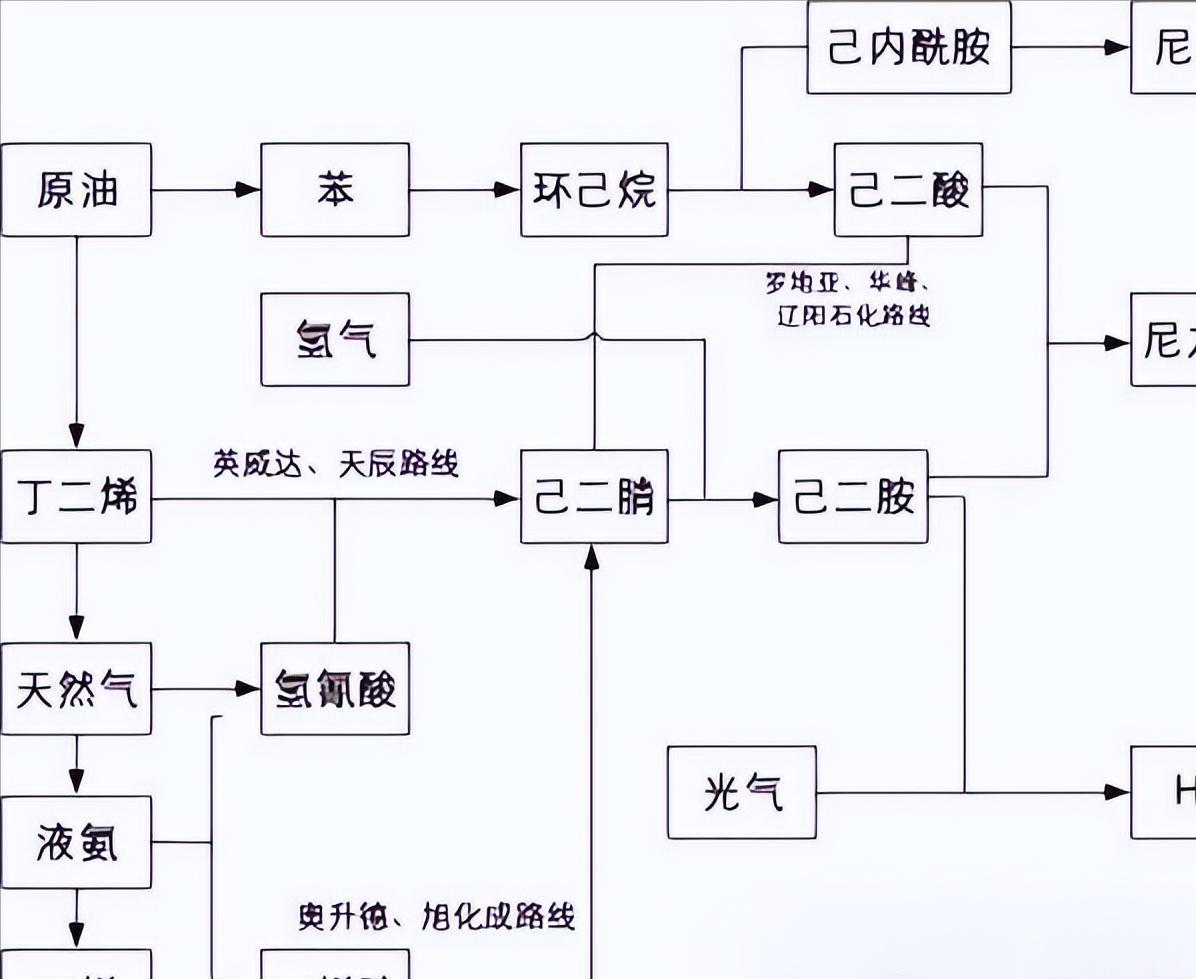

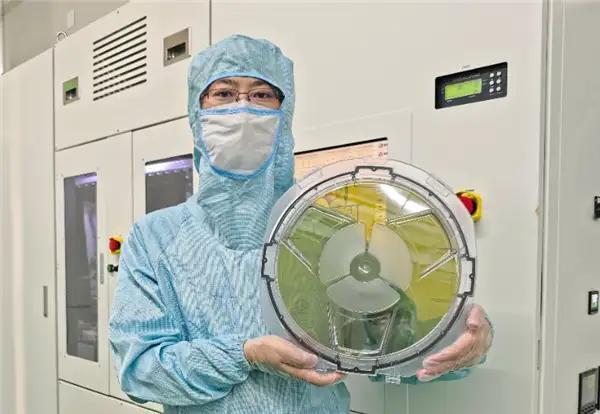

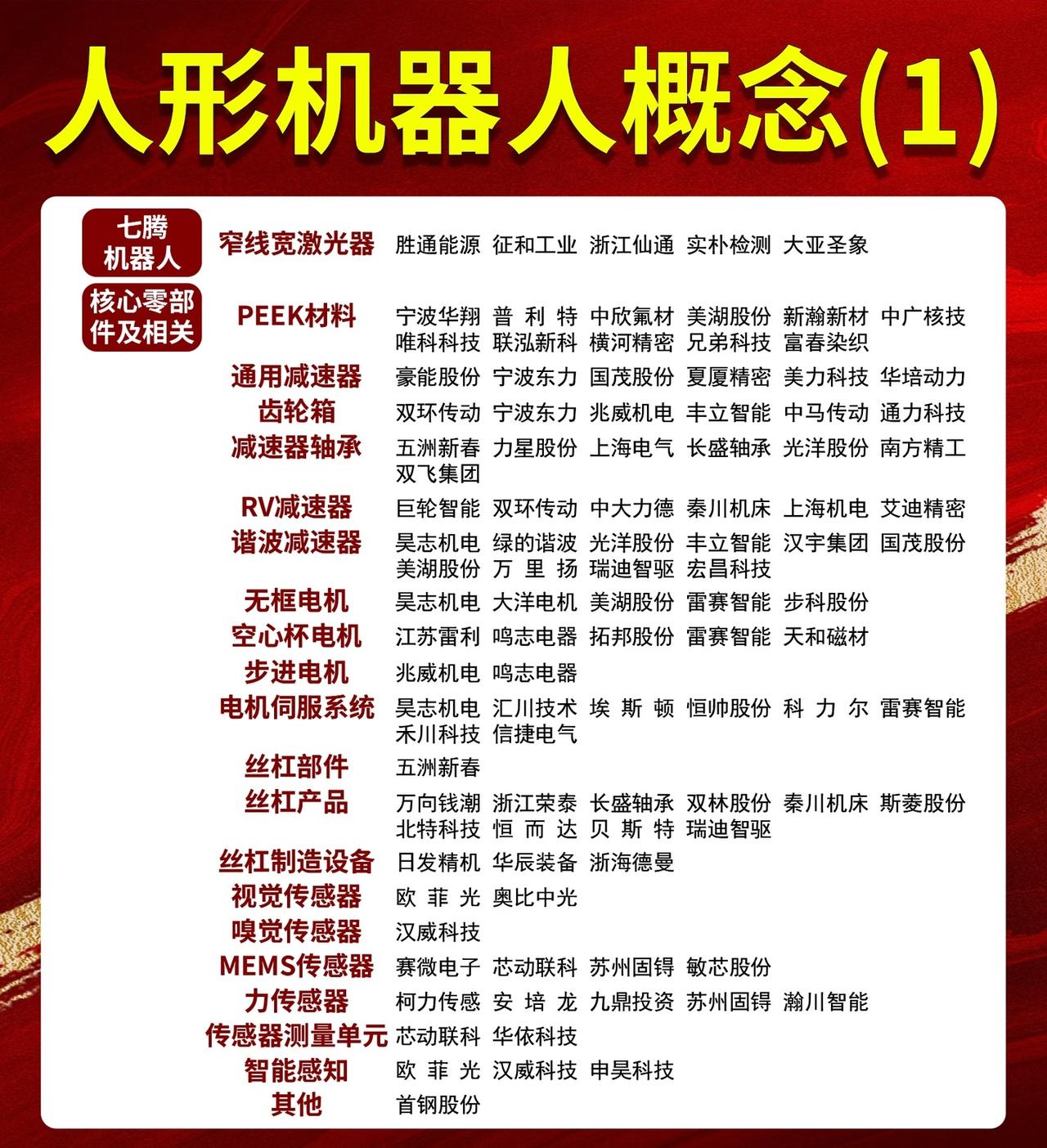

从依赖进口到全球产能第一!中国化学突破己二腈技术,欧美巨头慌了 如果说高端制造是中国工业的“筋骨”,那有一种米粒大小的化工原料,就是撑起这副筋骨的“核心基因”——它叫己二腈。 可能很多人没听过这个名字,但新能源汽车的传动轴、高铁的齿轮箱、甚至国产大飞机C919的起落架部件,都离不开它。 直到最近中国化学20万吨/年己二腈装置全面达产的消息传来,咱们才算彻底摆脱了看欧美企业脸色的日子,从90%以上依赖进口的被动局面,一举冲到全球产能第一,这波逆袭让不少欧美化工巨头坐不住了。 己二腈这东西到底有多重要。通俗点说,它就是生产尼龙66的“面粉”,没有好面粉,再厉害的“面包坊”也做不出优质的尼龙66。 而尼龙66这材料堪称“工业多面手”,性能狠得让人惊艳:米粒大的颗粒能拉两公里不断裂,指甲盖大小的制品能扛住一吨压力不变形,阻燃款遇到明火十秒内就能自熄。 小到手机壳、运动鞋,大到航空发动机叶片、航天员太空牵引绳,全靠它撑场面。更关键的是,在高端制造领域,尼龙66的性能几乎没有替代品,这就意味着,谁掌握了己二腈,谁就捏住了聚酰胺产业链的“咽喉”。 过去三十年,这道“咽喉”一直被欧美巨头死死掐着。 全球己二腈的技术和产能,长期被英威达、巴斯夫这几家企业垄断,他们手握上千项核心专利,把技术捂得严严实实,连工艺细节都不外露。 咱们国内没有生产技术,只能高价进口,巅峰时期一吨能被炒到3万美元,差不多是成本价的十倍。更气人的是,人家还搞配额供应,就算你愿意花大价钱,也未必能买到足够的货。 国内做尼龙66的企业常年“吃不饱”,要么压缩产能,要么只能放弃高端市场做低端产品,利润薄得像纸,高端制造的发展处处受制于人。 被卡脖子的滋味不好受,中国化学从2011年就组建团队,立志要啃下己二腈这块“硬骨头”。 要知道,己二腈的生产堪称化工领域的“珠穆朗玛峰”,不仅需要高温高压的苛刻环境,产品纯度还得达到99.99%以上,分离难度极大,副产物处理不好还不环保。欧美企业从五十年代就开始研发,积累了几十年的经验,还放话“中国人十年都搞不出来”。 咱们的科研团队没服软,一扎就是八年。 他们没走欧美常用的老路,选了更适合国内的丁二烯法——用国内产量充足的丁二烯当原料,一步合成己二腈,虽然原料好获取、成本更低,但技术难度直接翻倍,尤其是催化剂的控制,一开始就难住了所有人。 为了攻克难题,团队前后投入上百亿研发资金,科研人员天天泡在实验室和工厂里,光是催化剂配比就反复试验了两千多次,把反应转化率从85%硬生生提到99%;精馏分离系统改了又改,最终把产品纯度稳定在99.995%,比行业标准还高。 2020年5月,天辰齐翔尼龙新材料项目在山东淄博开工,近万人大会战、上千辆工程车昼夜不停,用20个月就完成了同类装置的建设纪录,上演了现实版“愚公移山”。 2022年7月,装置成功开车产出优级品;2023年2月,尼龙66装置也顺利投产;直到2025年底,20万吨/年装置全面达产,72小时满负荷运行考核中各项指标全达标,产品质量一点不比进口的差,成本却直接降了30%。 这波突破带来的改变立竿见影。以前国内尼龙66企业开工率不足50%,现在国产己二腈供应稳定,预计未来三年产能能突破200万吨冲到全球第一。 新能源汽车电池壳体成本降了15%,每辆车能减重50公斤,续航多跑80公里;高铁齿轮箱寿命延长五年,安全性大幅提升。每年能为国内产业链节省350亿元以上成本,还带动了上下游五百多亿投资,创造了两万多个就业岗位。 如今,咱们不仅能满足国内需求,还把基于自主技术的己二胺出口到了国际市场,用自己的技术重新布局全球聚酰胺产业链。 从被卡脖子到全球领跑,己二腈的逆袭不是偶然,是科研人员十年磨一剑的坚守,是企业敢投敢闯的魄力,更是中国制造业不服输、求突破的缩影。这也告诉我们,核心技术买不来、讨不来,只有自己掌握在手里,才能真正挺直中国制造的腰杆。