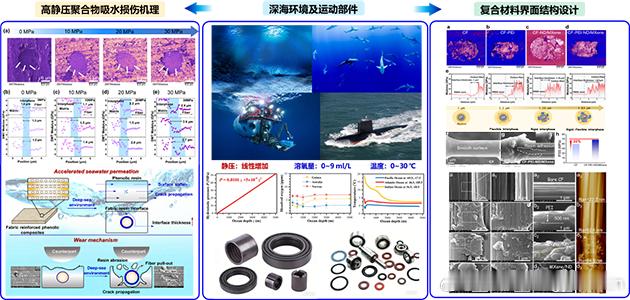

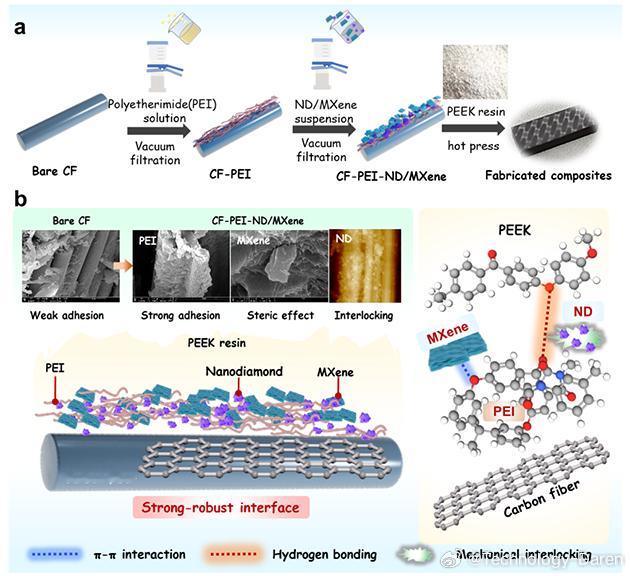

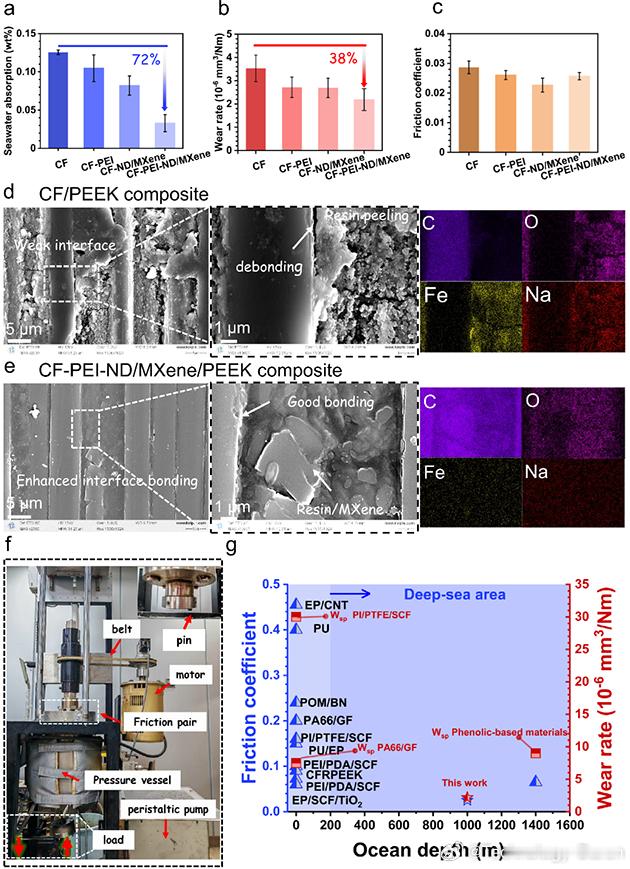

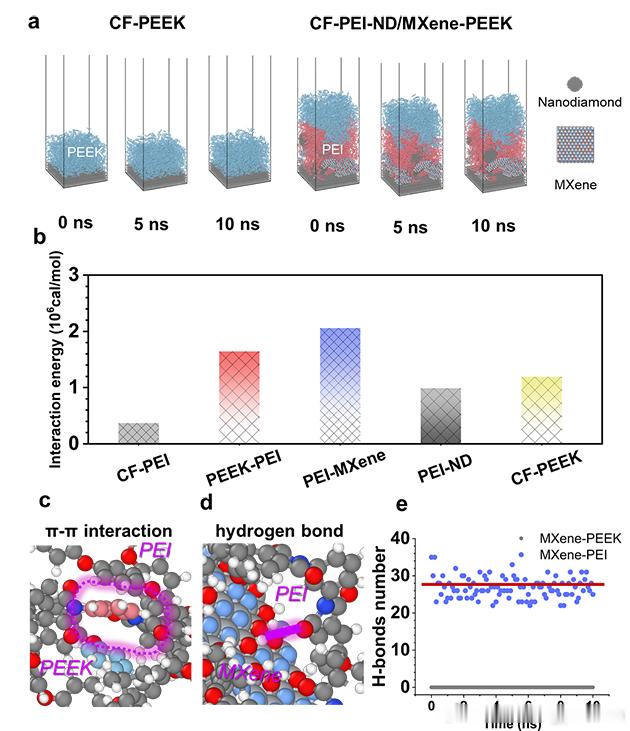

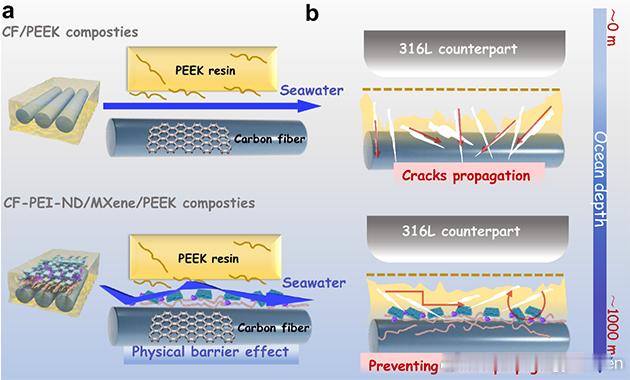

最新科技消息 【我国在深海润滑材料研究获新突破】深海装备中的轴承、阀门、齿轮及轴套等关键运动部件,长期直接暴露于深海严苛环境服役,承受随深度线性快速增加的海水压力,导致聚合物润滑材料面临高压海水加速老化与复杂摩擦磨损耦合作用的严峻挑战。碳纤维织物增强聚合物复合材料具有优异的比模量与比强度,在深海应用中展现出巨大潜力。然而,与均相复合材料相比,其内部大尺度的连续纤维-树脂界面,在高压下易成为海水渗透与扩散的快速通道,制约了其在深海环境中的进一步应用。针对这一难题,中国科学院兰州化学物理研究所润滑材料全国重点实验室聚合物摩擦学课题组,围绕深海环境下聚合物复合材料的损伤机制、组分设计及摩擦学行为开展了系统性研究。近期研究揭示,深海环境对聚合物复合材料的主要损伤形式表现为树脂基体微缺陷的生成与界面层厚度的显著增加。研究发现在30 MPa高压下,材料饱和吸水率仅从常压的4.0%小幅增至4.4%,但其层间剪切强度却急剧下降60%,磨损率增加近3倍,表明性能退化与整体吸水量并非简单线性关系,其深层机理在于海水渗透与深海压缩效应相互竞争,高压虽限制整体吸水,但水分子聚集于树脂微缺陷及纤维-树脂界面孔隙中,导致在外部应力下局部缺陷更易扩展为裂纹;同时引发界面损伤,表现为界面厚度从初始1.1μm大幅增加至2.5μm(图1)。针对深海特异性损伤机理,课题组创新性地提出了一种强韧化界面增强策略。研究人员采用真空辅助压力渗透技术,在碳纤维织物表面成功构筑了一种“刚-柔”并济的杂化强韧界面结构(图2)。以聚醚酰亚胺为柔性相,发挥柔性粘接与应力缓冲作用;以纳米金刚石和二维MXene为刚性相提供物理阻隔与机械互锁点,协同抑制海水渗透扩散、促进应力高效传递(图4,5)。模拟深海高压环境的原位摩擦磨损测试结果表明,这种有机/无机协同的界面设计,能显著提升复合材料在极端环境下的耐磨损性能(图3)。在模拟1000米深海压力下,制备复合材料的摩擦系数与磨损率均为目前文献报道的同类材料最低值,为解决深海运动部件材料损伤防护与应用提供了新思路。相关成果以“Carbon fabric/polyetheretherketone composites for deep-sea applications:enhancement of strong-robust interface”和“Response of seawater lubricated fabric-reinforced phenolic resin composites under high hydrostatic pressure”为题分别发表在Composites Part A: Applied Science and Manufacturing和Polymer Degradation and Stability上。范艺豪博士为论文第一作者,刘昊副研究员和王建章研究员为共同通讯作者。上述研究工作得到了国家自然科学基金、中国科学院战略性先导科技专项和国家重点研发计划项目的支持。网页链接网页链接