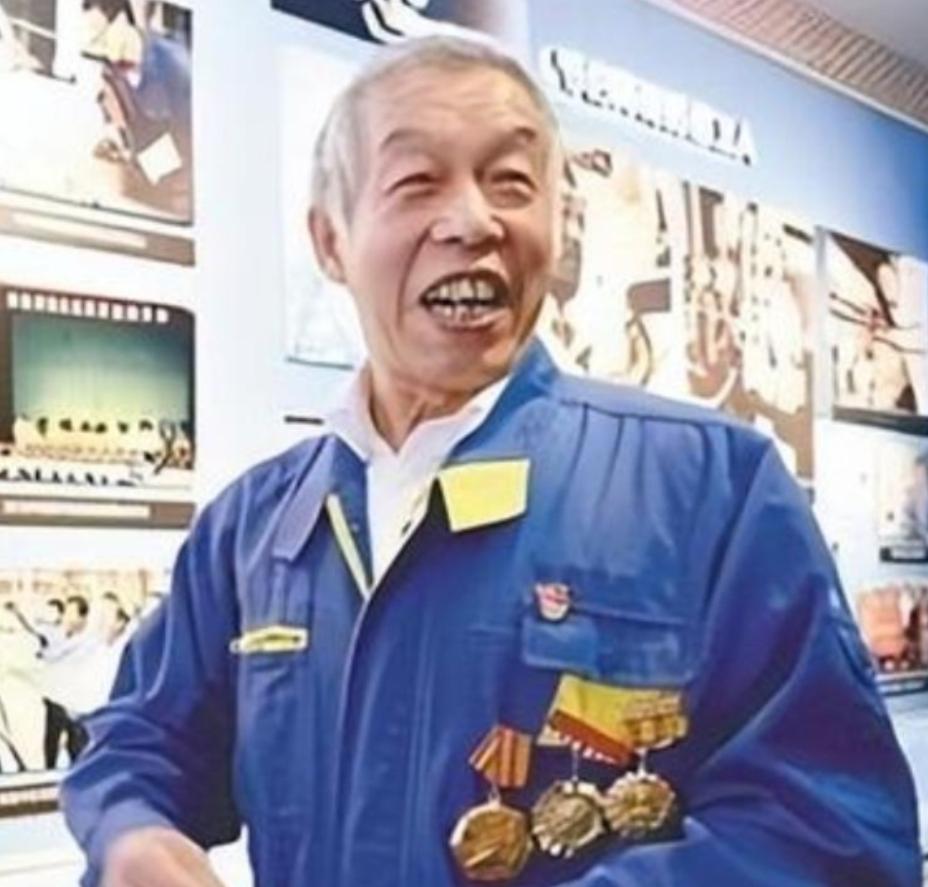

“想得到我们的帮助?中国必须掏3000万,还要再等我们半年!”这项技术被美德垄断,我国装置出故障,德国不仅坐地起价,还发言嘲讽我国,见此我国64岁焊工怒了:20天修好! 1992 年夏,沈阳鼓风机厂的车间里弥漫着焦虑 — 一台从德国西门子引进的离心式压缩机突然停机,这条承载着全厂数百人饭碗的生产线,瞬间陷入停滞。 彼时,离心式压缩机的核心技术被德国、美国牢牢垄断,中国企业既无自主维修能力,也无替代设备,完全受制于外方。 面对突发故障,厂长第一时间联系西门子寻求维修支持,却得到了极具傲慢与压迫性的回复:“维修费 3000 万,且需等待半年。” 在 1992 年的中国,3000 万相当于沈阳普通工人近 2500 年的工资总和,足以买下沈鼓厂半数生产设备;而半年的等待期,意味着生产线长期停摆,订单违约、工人失业、企业倒闭的危机近在眼前。 更令人愤慨的是,西门子工作人员暗含嘲讽的补充:“你们自己修不了,只能等我们”,赤裸裸地暴露了技术垄断下的霸权姿态。 就在沈鼓厂上下一筹莫展,厂长甚至准备咬牙签下不平等维修合同时,64 岁的老焊工杨建华站了出来。这位头发半白、工装缀满焊疤、手持一把用了近 40 年焊枪的老工人,掷地有声地说:“别签合同,20 天,我能修好。” 这番话起初让众人错愕。 杨建华虽以焊接技艺精湛闻名,曾攻克无数高压容器、大型管道的焊接难题,但离心式压缩机的维修精度要求极高 — 核心部件叶轮的焊接误差需控制在 0.1 毫米内,西门子专家都需依赖专用设备和焊丝,仅凭手工焊接的老焊工,真能做到? 杨建华没有过多辩解,而是立刻投入工作。他蹲在故障机器旁,用手反复触摸设备外壳,从进气口到排气端逐一排查,趴在地上观察轴承座状态,耗时两小时终于锁定故障:叶轮与主轴的焊点开裂,轴承座同心度偏移。 次日凌晨五点,杨建华带着工具包走进车间,里面除了那把老焊枪,还有十几根不同型号的焊丝、自制角度尺和巴掌大的放大镜。他先拆开设备外壳,露出银光闪闪的叶轮 — 这是压缩机的 “心脏”,每一片叶片的角度、厚度都直接影响运转安全。 焊接时,他戴着护目镜,焊枪稳如磐石,焊丝精准送抵裂缝,每焊接 30 秒便立即用湿布降温,防止叶轮因高温变形,随后再用放大镜逐点检查焊缝,细致程度远超 “绣花”。 车间里的同事们被他的执着打动,纷纷主动帮忙。 维修第 15 天,意外出现:库存焊丝型号不符,采购新焊丝至少需要 3 天,会打破 20 天的约定。杨建华没有慌乱,他直奔废料库,在一堆废弃不锈钢管道中挑选合适材料,用砂轮手工打磨成匹配的焊丝。“不锈钢延展性够,能行”,他简单的一句话,给团队吃了定心丸。 1992 年夏末的第 20 天下午,杨建华关掉焊枪,摘下满是汗水的护目镜。操作工深吸一口气按下启动键,“嗡 ——” 压缩机平稳运转,仪表盘上的压力、温度、转速数值逐一回归正常,没有杂音,没有晃动,与故障前毫无二致。 车间里瞬间爆发出欢呼,老工人拍着杨建华的肩膀热泪盈眶,年轻技术员红着眼眶反复确认设备状态 ——3000 万维修费省下了,半年等待期取消了,全厂人的饭碗保住了。 此事迅速传遍东北重工业圈,大连化肥厂、长春一汽等企业纷纷派人取经,杨建华毫无保留地分享焊接参数、降温技巧,甚至手把手教大家用废料打磨焊丝。 这场看似普通的维修,不仅解决了沈鼓厂的危机,更打破了 “中国离不开外国技术” 的刻板印象,给当时陷入技术自卑的装备制造业注入一剂强心针。 此后,沈鼓厂成立 “建华焊接工作室”,杨建华培养的徒弟逐渐成长为离心式压缩机自主研发的核心力量。随着国家 “重大技术装备自主化” 战略推进,沈鼓厂自主生产的压缩机不仅替代进口,还出口至东南亚、非洲等地。 从 “华龙一号” 核电机组到 “复兴号” 牵引系统,中国高端装备制造业一步步实现 “自主可控”,而这一切的起点,正是 1992 年那个夏天,64 岁老焊工杨建华攥着焊枪,在技术垄断的壁垒上敲开的第一道裂缝。 这场跨越 20 天的维修,早已超越 “修好一台机器” 的范畴。它证明中国产业工人的智慧与骨气,能打破外方的技术霸权;更印证了中国装备制造业的突围之路 — 不是依赖他人施舍,而是靠一双双敢闯敢干的手,在困境中拼出自主发展的未来。 信息来源:《大国工匠》